lunes, 18 de agosto de 2008

REPARACION DE ROSCAS

COMPROBACION EN EL BLOQUE

En el circuito de engrase, habra de efectuarse una limpieza a fondo de sus conductos, verificandose la total ausencia de obstrucciones, mediante la introduccion de aceite y aire comprimido en ambos sentido s de circulacion.

COMPROBACION EN EL ARBOL DE LEVAS

La cual se puede determinar efectuando mediciones perpendiculares con ayuda de un tornillo micrométrico, restando del contorno máximo de la leva, su contrapunto perpendicular. Dado que el árbol ha de ubicarse en unos calzos, dispuesto a su vez por un mármol, de forma similar al cigüeñal en su vinificación, se aprovechara dicho montaje para, con la ayuda de un reloj comparador de gran recorrido, determinar su alzada de levas, observando el recorrido de la aguja durante una vuelta completa.

COMROBACION EN LAS VALVULAS

En las que, previamente al proceso de esmerilado, detallado durante el proceso de montaje, se han de verificar una serie de datos. Así, su aspecto exterior, sobre todo en la zona del asiento, indicara si han de se renovadas, o si se pueden volver a montar. En cualquier caso, hace años que no se efectúa en las mismas el proceso de rectificado, dado que las debilitaba en exceso, acortándose

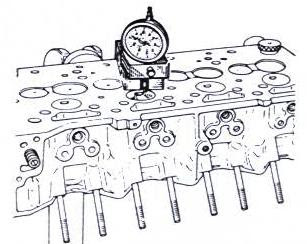

Así, se medira el diámetro de la cola, para verificar su grado de desgaste, y a continuación se comprobara su holgura de montaje en la guia, con la ayuda de un reloj comparador,procurando que este lo mas cerrada posible, para tratar de reproducir las condiciones de trabajo de la misma. En caso de que la holgura sea excesiva, habrán de sustituirse tanto la guia como la válvula. También se comprobara su alabeo, así como la excentricidad de su asiento.

Así, se medira el diámetro de la cola, para verificar su grado de desgaste, y a continuación se comprobara su holgura de montaje en la guia, con la ayuda de un reloj comparador,procurando que este lo mas cerrada posible, para tratar de reproducir las condiciones de trabajo de la misma. En caso de que la holgura sea excesiva, habrán de sustituirse tanto la guia como la válvula. También se comprobara su alabeo, así como la excentricidad de su asiento.

A la hora de montar válvulas nuevas, no solo se verificara el diámetro en todos sus puntos, sino que también se comprobara el ángulo del asiento. Siempre que se desmonta una válvula, es aconsejable sustituir su reten. En caso de sustituir las válvulas, habrán de repararse sus asientos con una fresa del ángulo adecuado.

Muelles de Válvulas

En los que se comprobara su tarado, verificando su longitud bajo distintos niveles de carga, mediante un comprobador de muelles dotado de dinamómetro y recorrido graduado. No solo habrán de cumplirse unos valores especificos, sino que además no ha de superarse una determinada diferencia entre ellos. En caso contrario habrán de ser renovados.

También se verificara la concentricidad de las espiras, u ortogonalidad del muelle, con ayuda de una escuadra y unas galgas de espesores.

COMPROBACION EN LA CULATA

Ella se llevara a cabo en todas las camaras, verificandose al mismo tiempo la estanqueidad de las mismas. La posible diferencia máxima de cubicacion entre cámaras, ha de estar entre lo dictaminado por el fabricante. Los fallos de estanqueidad suelen deberse a un deficiente cierre de las válvulas, algo fácil de determinar, dado que el aceite deja huella al fluir.

Ella se llevara a cabo en todas las camaras, verificandose al mismo tiempo la estanqueidad de las mismas. La posible diferencia máxima de cubicacion entre cámaras, ha de estar entre lo dictaminado por el fabricante. Los fallos de estanqueidad suelen deberse a un deficiente cierre de las válvulas, algo fácil de determinar, dado que el aceite deja huella al fluir.Planificado

Consiste en verificar la alineación longitudinal y transversal del plano de junta, en su unión con los cilindros. Dicha comprobacion se puede efectuar con la ayuda de una regla de precisión, dispuesta sobre la culata, tratando de introducir entre ambos elementos galgas de espesores. También se puede llevar a cabo con la ayuda de un mármol, sobre el que se aplica un producto con gran poder de teñido, apoyando la culata en el mismo y verificando la uniformidad de la huella dejada por el citado producto. Hoy en día casi ningún fabricante recomienda efectuar la operación de rectificado en una culata desplanificada, si bien se puede jugar con el espesor de la junta, permitiéndose rectificados ligeros, siempre inferiores a 0,5 m.m.

Se habrá de comprobar el diámetro de los apoyos de los arboles de levas, así como el se los alojamientos de los taques o vasos invertidos.Ello se efectuara con ayuda de un micrómetro de interiores o un alexometro.

COMPROBACION EN EL VOLANTE DE INERCIA

martes, 29 de julio de 2008

COMPROBACION EN EL CIGUEÑAL

En el que se medirá el diámetro de todos sus apoyos y muñequillas con la ayuda micrómetro de exteriores. Dichas comprobaciones se llevaran a cabo efectuando seis mediciones distintas en cada una, desfasandolas 60° y separándolas entre si transversalmente de la diferencia de medidas máxima, se obtiene la excentricidad.

En el que se medirá el diámetro de todos sus apoyos y muñequillas con la ayuda micrómetro de exteriores. Dichas comprobaciones se llevaran a cabo efectuando seis mediciones distintas en cada una, desfasandolas 60° y separándolas entre si transversalmente de la diferencia de medidas máxima, se obtiene la excentricidad.Alineado y Excentricidad

Tolerancia de Montaje

Se efectúa con la ayuda de un reloj comparador, sustentado por una base magnética, en el cual se observara la posible desviacion de la aguja al girar el cigüeñal una vuelta completa, sustentado en los consabidos calzos, apoyados a su vez en un mármol. También puede hacerse con el cigüeñal montado en el bloque.

Otra comprobacion a efectuar, ya con el cigüeñal montado, es la holgura axial, tanto del propio cigüeñal, como de las cabezas de biela. Para ambos casos se utilizara un reloj comparador, sustentado por la correspondiente base magnética. En el primer caso, con el cigüeñal montado.pero sin bielas, se desplazara el mismo a ambos lados, con ayuda de unas palancas destornilladores de gran tamaño, las cuales presionaran, con gran fuerza, sobre los contrapesos, llevándolos al limite de deslazamiento en ambos sentidos y anotando el desplazamiento de la aguja del reloj comparador, situado en el anclaje del volante de inercia, de un extremo a otro. En caso de no estar dentro de los limites, se podrá corregir sustituyendo los casquillos axiales, por otros de espesor apropiado, el cual habrá de verificarse con un micrómetro de interiores.

En el caso de la holgura axial en bielas, se realizara con los conjuntos de biela-pistón, lógicamente montados en el cigüeñal, ubicándose el reloj comparador lo mas cerca posible del cigüeñal, para evitar el cabeceo producido por la tolerancia radial del montaje. Esta vinificación también puede efectuarse con la ayuda de galgas calibradas de espesores, introduciéndolas entre la biela y el tope lateral del cigüeñal.

En el caso de la holgura axial en bielas, se realizara con los conjuntos de biela-pistón, lógicamente montados en el cigüeñal, ubicándose el reloj comparador lo mas cerca posible del cigüeñal, para evitar el cabeceo producido por la tolerancia radial del montaje. Esta vinificación también puede efectuarse con la ayuda de galgas calibradas de espesores, introduciéndolas entre la biela y el tope lateral del cigüeñal. Contrapesado del Tren Alternativo

viernes, 18 de julio de 2008

COMPROBACION EN LAS BIELAS

Aquí se verificara el paralelismo entre los ejes del pie y las cabeza, con ayuda de un alineador de bielas. Asimismo con los micrómetros de interiores y exteriores, se determinara el diámetro del alojamiento del bulon así como el estado del casquillo antifriccion ubicado en el mismo.

Para medir el diámetro de la cabeza de biela, se habrá de abrochar el sombrerete, con los casquillos puestos, y apretarlo según lo indicado por el fabricante, midiéndose su interior con un micrómetro de interiores o un alexometro.

En caso de disponer de conducto interno de aceite, deberá comprobarse su limpieza mediante la introducción de aceite y aire comprimido. Ello también es de aplicacion, en caso de disponer de inyector de aceite.

COMPROBACION EN LOS SEGMENTOS O ANILLOS

1.Medida de Espesor

COMPROBACION EN LOS BULONES

jueves, 17 de julio de 2008

COMPROBACION EN LOS PISTONES

Al mismo tiempo, se verificara el diámetro interno del alojamiento del bulon, ayudandose para ello de un alexometro o un micrómetro de interiores, así como de uno de exteriores, para trasladar a la realidad la medida obtenida por el primero.

La revisión de su aspecto exterior se centrara en las gargantas de los segmentos, en las que deben girar sin dificultad los mismos, así como en la presencia de carbonilla y suciedad en su cabeza y falda.

Una vez montados, habrá de comprobarse el saliente del mismo respecto al bloque (cuyo valor puede ser positivo o negativo), para lo cual se utilizara un soporte especifico en el reloj comparador, similar al empleado para la verificación del saliente de camisas, colocado encima del bloque (o del pistón, según corresponda), por el que se desplazara para comprobar la diferencia de altura existente entre dichos elementos. Para ello se habrá de buscar cuidadosamente el PMS, procurando efectuarse la medición en el pistón, en su eje longitudinal, paralelo al bulón, para evitar el error generado por el cabeceo del pistón. Esta medida se tiene en cuenta, sobre todo en los motores Diesel, para determinar el espesor de la junta de la culata a emplear, evitandose variaciones en la relación de compresion. Como valor de referencia ha de emplearse el mas alto obtenido.

COMPROBACION EN LAS CAMISAS

COMPROBACION EN LOS CILINDROS

Para estas medidas se utiliza el alexometro, que es una aplicacion del reloj comparador, en la que se transmiten al palpador del mismo, los cambios de longitud experimentados perpendicularmente. Como las medidas obtenidas no tienen valor absoluto, sino comparativo, ha de determinarse su valor real con la ayuda de un micrómetro de exteriores o palmer.

Del conjunto de las seis medidas, las cuales habrán de ser cotejadas por los valores máximos permitidos por el fabricante, se obtienen a su vez la ovalizacion y la conicidad. La primera se obtiene de las diferencias entre las medidas efectuadas a igual altura, obteniéndose por tanto tres valores, tomándose como referencia el mas alto. La conicidad es la diferencia máxima entre medidas efectuadas en el mismo eje (x o y), obteniéndose por tanto dos valores, y considerandose, al igual que en el caso de la conicidad, el valor mas alto.

miércoles, 16 de julio de 2008

COMPROBACIONES AL MOTOR DESMONTADO

- Reloj Comparador:

- Micrómetro:

- Calibrador Pie de Rey:

- Alexometro: